掃一掃,直接在手機上打開

推薦微信、QQ掃一掃等掃碼工具

一、存在問題

安鋼中板機組有2架2下800mm四輥粗、精軋機,1臺四重式11輥矯直機,3臺升降鏈冷床,2臺橫剪機中厚板生產線,年產能150萬噸。軋制范圍為厚度6~100毫米、寬度1;600~2;500毫米,長度4;000~14;00毫米,產品范圍包括普通碳、低合金、鍋爐板、容器、船板、橋梁和汽車梁。其中,碳結合和低合金板被歐盟CE認證,船板被9國船級社認證。截至2011年5月,安鋼2800毫米中板機組坯料供應采用傳統尺寸生產模式,按長度尺寸切割供應。在鑄件生產過程中,受鑄件截面、結晶器使用期、結晶器內腔加工精度、鋼種、拉加工精度、鋼種、拉速和溫度等工藝條件的變化影響,實際的坯料重量發生變動,軋鋼工序主要表現為坯料重量不足,產品尺寸不足和坯料過重造成的損傷增加。也就是說,煉鋼工序連鑄坯生產采用固定尺生產,軋鋼工序以重量為投入標準組織生產,兩者存在沒有建立統一標準的矛盾,影響了中板機組的軋制率、產品率、產品率等生產技術指標,成為降低成本的瓶頸,固定切割技術的研究和應用

二、定重切割原理

1.下板系統原理

定重切割的核心是重量不變,在生產過程中,通過MES系統將中板所需的坯料定重傳遞給煉鋼系統作為目標的單重,煉鋼連鑄工序根據坯料的重量將定重長度作為連鑄的設定長度進行切割。然后在線稱重切割后的板坯,將其實際的重量與設定的重量進行比較,從而產生偏差。此外,補償下一個切割的板坯設定長度,避免根據長度尺寸切割的影響,在穩定軋制率的基礎上,可以有效地降低金屬損失率。

2.系統構成

連鑄坯定重切割系統由四部分構成:連鑄坯長度檢測、連鑄坯重量檢測、連鑄坯切割和計算機自動控制系統。通過計算機收集信號,轉換為相應的數據,將實際的稱重值與目標的重量進行比較,將誤差轉換為長度值,調節連鑄的長度,實現連鑄的重量的目的。

三、實現定重切割

1.坯料目標單重設置

在中板MES系統中,坯料設計程序按尺寸長度計算材料,其中相關計算參數包括成品目標厚度、切邊量、長度附加值等,根據鋼種、訂單要求,根據長期生產實際數據設定中板單元傳統坯料設計公式見式(1)。改為定重切割后,目標單重設定方法均按成品重量反推所需重量,受不同鋼種厚度公差、成品寬度、長度等限制,確定成品重量和切損重量比較復雜,無法保證各種重量的正確性。另一方面,基于成熟的MES系統,如果進行大的變更,投入就會變大。綜合考慮,根據目前比較穩定的進料方式,根據目前的坯料長度設計方法不變,改變程序,在設計坯料的同時,同時設計坯料單重。也就是說,根據現有坯料的長度計算方法,根據該長度坯料以前的實際重量,設定坯料的密度和寬度不變,反而提出計算目標單重的坯料理論厚度。原計算方法計算坯料長度后,根據反推坯料的厚度、密度和寬度計算坯料的目標重量。坯料目標單重設計公式見式(2)。面料目標單重=理論厚度×理論寬度×面料長度×密度(2)

2.面料定重切割

為了保證按定重切割,在原定尺切割設備的基礎上,投入在線秤,實現系統的自動控制。主要過程如下:坯料目標單重通過MES系統傳遞到煉鋼連鑄工序,煉鋼工序根據現有工藝狀況、目標重量,計算坯料長度切割、自動稱重、比較,微調設定坯料長度,計算公式見式(3)。該信號傳遞到切割機控制系統,切割下支鑄坯。

四、效果

(1)采用固定切割代替固定切割技術后,同等長度的坯料轉換為固定切割,平均單重大約減少20~30kg,經過測算,每年創造的直接經濟效益達到600萬元以上。

(2)中板機組軋鋼相關技術經濟指標大幅改善,如表1所示。

五、結束語

實施坯料定重切割,其本質是根據尺寸切割導入重量參數,降低切割誤差,滿足軋鋼環節坯料重量精度的要求,明顯提高成材率等重要技術經濟指標,降低生產成本,提高企業經濟效益。

RC-5閥門電動執行器,電動執行器

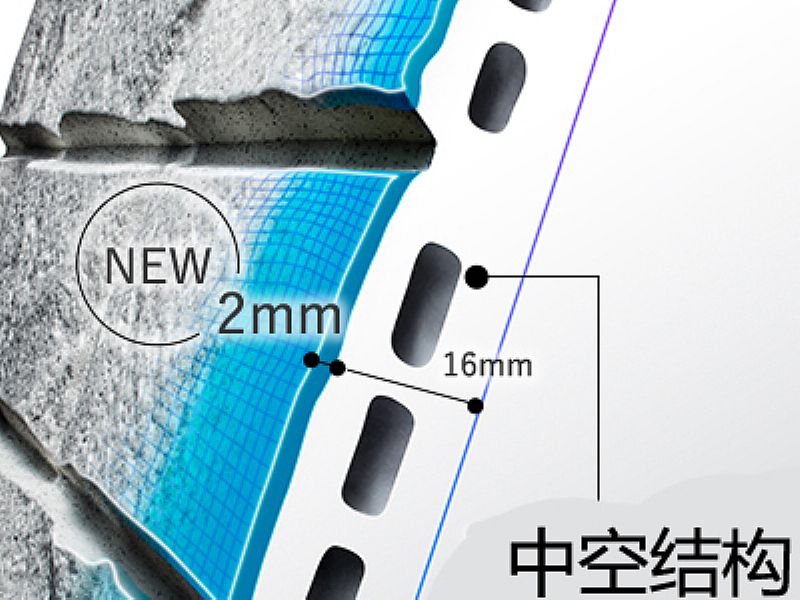

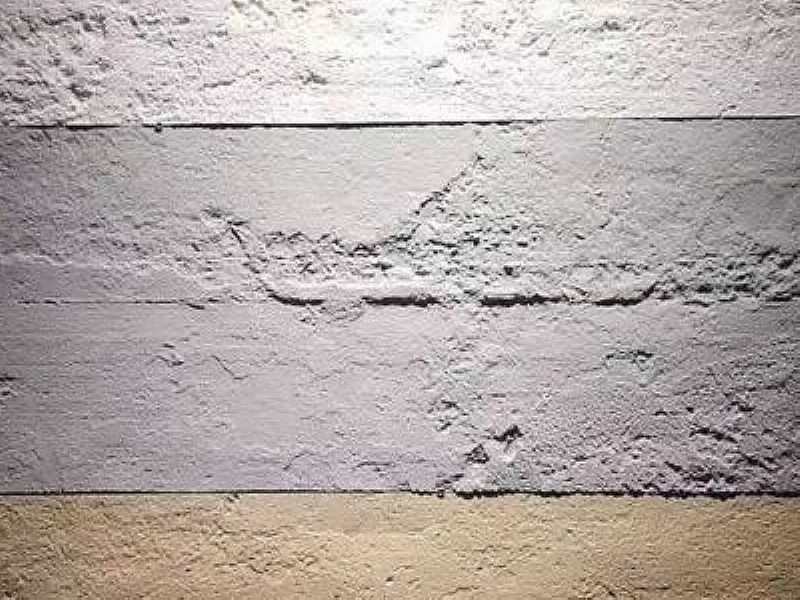

16mm中空纖維水泥外墻板

日吉華神島板 中鐵裝配裝飾板 品牌增強型裝飾性板 水泥纖維外墻掛板

日本水泥纖維干掛板 一戶建墻板裝飾纖維水泥墻板 水泥外墻干掛板

AT水泥纖維干掛板 一戶建墻板裝飾板 纖維水泥墻板 水泥外墻干掛板

防火冰火板 木飾面木紋冰火板防火板潔凈板護墻板

木絲水泥板 纖維水泥板 高強度水泥板 進口板

綠活建材 水泥板 手工夯土板 背景墻 商場裝修用板 提供質檢報告

昌吉自治州塑料編織袋,白色覆膜編織袋,包裝袋生產廠家可定做

昌吉自治州蛇皮袋,灰色編織袋,綠色編織袋包裝袋,生產廠家可定做

昌吉自治州透明編織袋,亮白半透編織袋,生產廠家可定做

昌吉自治州牛皮紙袋,紙塑袋,PP復合包裝袋,生產廠家可定做

昌吉自治州彩印編織袋,珠光膜編織包裝袋,生產廠家可定做

昌吉自治州灌裝口編織袋,方底閥口編織包裝袋,生產廠家可定做

和田地區塑料編織袋,白色覆膜編織袋,包裝袋生產廠家可定做

和田地區蛇皮袋,灰色編織袋,綠色編織袋包裝袋,生產廠家可定做